目录

前言

第一章全钒液流电池的基本原理

1.1 系统组成与工作机理

1.2电化学反应原理

1.3体系特征与优势

第二章全钒液流电池发展历史沿革

2.1 技术起源与早期探索

2.2产业化进程与全球发展

2.3产业链自主化突破

第三章全钒液流电池的技术解析与面临挑战

3.1 技术优势与核心特性

3.2 关键技术瓶颈

3.3 技术突破路径进展

3.4 应用场景与竞争态势

3.5 未来发展方向

前言

作为全球制造业和能源消费大国,我国电力系统的稳定供应与效率提升是实现供给侧结构性改革和制造业转型升级的重要基础。在这一背景下,绿色电力凭借其可持续性、低污染、长期经济效益以及能源自主可控等优势,正成为推动能源体系变革的关键力量。发展绿电不仅能够降低对传统化石能源的依赖,减少进口风险,还能有效提升电力供应稳定性并优化用能成本。

近年来,在新能源战略的持续推进下,我国绿电发展取得显著成效。2023年,绿电发电量已占全国总发电量的15%,按照规划,这一比例将在2030年提升至25%。然而,随着绿电装机规模的快速扩张,其固有的间歇性和波动性导致的并网稳定性问题日益突出。在此背景下,储能系统作为平衡发电、储电、用电全链条的关键环节,其战略价值正不断凸显。

基于对绿色储能行业发展趋势的判断,本团队选取全钒液流电池储能这一新兴技术路线开展专题研究。报告将从技术原理、产业化瓶颈、产业链布局及应用场景等维度进行系统分析。本系列研究将分上下两期发布:上篇聚焦技术层面的深度剖析,下篇重点探讨产业链发展现状及市场应用前景。

第一章 全钒液流电池的基本原理

1.1 系统组成与工作机理

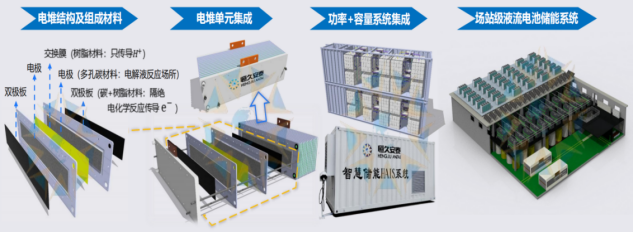

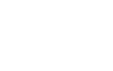

全钒液流电池(Vanadium Redx Flw Battery, 以下简称VRFB)是以钒离子氧化还原反应为基础的电化学储能系统,其创新性架构实现了功率模块与容量模块的物理解耦。系统由三大功能单元构成:

电解液循环系统:包含正/负极储液罐、循环泵及输送管路,储存并传输含钒离子的硫酸溶液

电堆反应系统:由双极板、碳毡电极、质子交换膜(PEM)和集流体组成,完成电化学反应与电荷传递(通过集流板正负极充放电)

控制系统:监测电压、流量及温度等参数,保障系统稳定运行

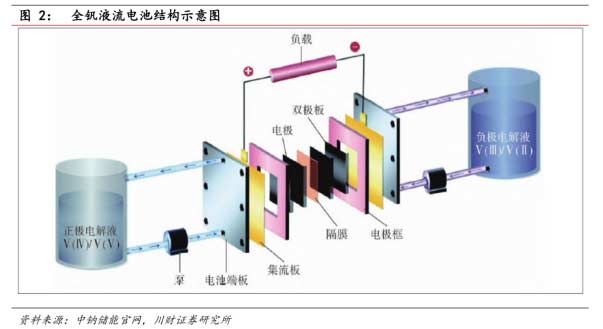

电解液正负极采用不同价态钒离子的硫酸溶液体系,正极侧为V4⁺/V5⁺电对(四价/五价钒),负极侧为V³⁺/V²⁺电对(三价/二价钒)。电池正负极分别储存在两个独立罐体中,充放电时电解液通过泵循环流动至电池堆。充电时,外部电能驱动正极液中的四价钒(V4⁺)氧化为五价(V5⁺),同时负极液中的三价钒(V³⁺)还原为二价(V²⁺);放电时这一过程逆转,钒离子恢复原态并释放电能。物理上,离子交换膜允许质子(H⁺)通过以平衡电荷,同时隔绝两种电解液避免交叉污染。

1.2 电化学反应原理

全钒液流电池在电堆内部发生的核心氧化还原反应可表述为:

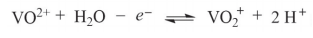

正极半反应:

正极罐氧化钒电解液根据电子得失的四价及五价变化

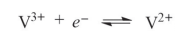

负极半反应:

负极罐氧化钒电解液根据电子得失的二价及三价变化

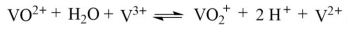

总反应方程式为:

其中,质子通过中间交换膜进行交换,维持两侧电解液的电荷平衡;电流通过极流板正负极进行做功。

1.3 体系特征与优势

VRFB区别于传统电池的核心特征体现在三个维度:

结构特性:

功率-容量解耦设计:功率密度由电堆规模决定,储能容量通过增加电解液体积实现线性扩展;传统电池功率由标准电芯数量决定,容量扩充需考虑系统整体调度及散热问题,无法实现低成本线性扩展。

模块化架构:支持灵活配置,适用于4小时以上长时储能场景;传统电池仅能串联/并联后,封装成固定模组,无法灵活配置。

性能优势:

循环寿命>20,000次,电解质充放电无损耗;对比锂电1500-5000次,铅酸300-1500次,电极板存在锂负极锂析出,铅酸板硫化等固有损耗;

水基电解液无燃爆风险,本质安全;

环境耐受性强,理论容量衰减率<1%/年;对比锂电年衰减2%~5%,铅酸衰减3%~10%。

经济性表现:

全生命周期度电成本0.2-0.3元/kWh,对比传统锂电为0.2-0.8元/kWh,铅酸为0.6-1.0元/kWh;

电解液可循环再生,残值率>60%,对比锂电残值<30%,铅酸残值<50%;

但虽然VRFB在各方面均存在优势,我们也应清晰地认识到,VRFB系统初期一次性投入远高于锂电,以及电解液和隔膜技术仍存在瓶颈的现状。如,传统硫酸基电解液运行温度需严格控制在0-40°C,浓度上限2 ml/L,以防止钒晶体析出;现有质子交换膜(以Nafin膜为主)的阻钒渗透性能仍有待提升。这些技术挑战正是VRFB系统尚未实现大规模商业化应用的关键所在。

第二章 全钒液流电池发展历史沿革

2.1 技术起源与早期探索

液流电池技术的历史可追溯至19世纪工业革命时期。1884年法国工程师Charles Renard首次实现锌-氯液态电池的工程化应用,开创液态储能系统雏形。

现代液流电池概念则由美国NASA Lewis研究中心于1968年正式提出,但1974年该机构研发的铁铬液流电池因材料腐蚀等技术瓶颈未能实现产业化。

直到1984年,通过澳大利亚新南威尔士大学Skyllas-Kazacs团队的系统研究,全钒液流电池实现了阶段性的技术突破。该团队于1986年提交全球首个全钒液流电池专利,确立“钒离子氧化还原对”作为储能介质的核心技术路径。这一突破性成果为后续产业化奠定了理论基础。

2.2 产业化进程与全球发展

1997年起,加拿大VRB Energy公司率先推进钒电池商业化,成功部署多个兆瓦级储能系统,成为钒液流电池产业化的起点。

2002年瑞典Vattenfall公司在风电场配套建设3MW钒电池储能装置,标志着全钒液流电池首次开展了电网级应用的示范。然而VRB公司在2008年全球经济危机中的破产,导致了钒液流电池国际产业化进程的中断。

从中国的液流电池产业化进程来看,中国工程物理研究院于1995年研制出500W钒液流电池实验样机,正式开启了国内的技术研发。

2009年北京普能集团战略性收购VRB核心专利资产后,中国进入了钒液流电池产业化加速期。2013年张北风光储输示范工程建成5MW/10MWh系统,实现全球首个多能源耦合应用。2022年大连融科100MW/400MWh全钒液流电池储能电站的投运,正式标志着我国完成了在钒液流电池领域,从技术引进到全球引领的跨越。

2.3 产业链自主化突破

当前中国已形成了完整钒电池产业链体系,主要包括:

上游资源布局:由于我国本身是钒金属的储量和用量大国,钒钛股份(攀钢集团)、河钢股份等龙头企业已掌控全球23%钒资源储量;

核心材料自主研发:大连融科突破全氟离子膜国产化,实现系统成本相对于进口膜材料降低40%;

系统核心成本项:北京普能、伟力得等企业占据全球80%钒电池电解液的市场份额,规模化优势明显。

从国家政策层面,钒电池技术自2021年起连续被纳入《"十四五"能源领域科技创新规划》等国家战略文件。最新研究数据显示,2023年全球新型储能项目中钒电池装机占比已提升至0.6%,标志着该技术正式从实验室中试产品迈入规模化应用的新阶段。

第三章 全钒液流电池的技术解析与面临挑战

3.1 技术优势与核心特性

钒电池的核心技术优势主要包括四点:

1.电池系统的安全性:

钒电池系统采用了水基电解液与物理隔离设计,正负极电解液不进行化学反应,只做内部价态改变和质子交换,彻底规避了电池热失控风险。

2.长生命周期经济性:

同时,钒电池的全生命周期成本较锂电池低10%~30%,作为系统核心成本的电解液可回收率达70%(高于锂电池30%~50%的回收率),钒电池的能量转换效率在65%~80%区间(对比锂电在85%~95%区间),循环寿命超20,000次(优于锂电池储能系统)。

3.灵活扩容能力

由于系统的功率模块与容量模块的分离式设计,系统支持独立扩容,可以灵活适配电网级储能需求。在液流电池功率随电解液体积等比例增长的同时,其边际成本随储能时长递减,如4小时储能系统单位成本相较2小时的配置,同比下降10%以上。

3.2 关键技术瓶颈

虽然钒液流电池系统在各方面相较锂电具备了相对优势,但目前其产业化的过程中仍面临着以下三个瓶颈:

1.电池能量密度低

目前,钒液流电池的能量密度为12-40 Wh/kg(20-50 Wh/L),仅为锂离子电池的1/5-1/3,导致整体能源系统的占地面积需增加30%以上,过大的体积和重量,限制了钒液流电池的消费级应用。

2.电解液运行温度敏感性

钒电解液由于金属电解液的物理特性,其运行需维持在0-45°C范围内,高温运行电解液易析出V₂₅沉淀,影响系统效率,低温运行电解液会面临结晶问题,导致系统故障。

同时,系统的实际运行能量效率约锂电池的70%,对比锂电池为85%~95%,液流电池的泵损与漏电电流为主要损耗源。

3.系统成本构成失衡

钒液流电池的系统初始成本约3-4元/Wh,其中电解液占40%~50%(钒化合物原料主导),电堆(膜材料及电堆结构)占35%。 同时,核心质子交换膜材料依然依赖进口,杜邦科慕Nafin膜市场占有率在70%以上,其产品占隔膜结构成本的75%以上,国产化率亟待提升。

3.3 技术突破路径进展

针对现有产品体系的固有技术问题,目前最新的技术研发进展如下:

1. 电解液体系优化

1)电解液浓度提升举例:

根据2022年的前沿产业研究进展,硫酸氧钒溶液浓度正尝试从1.5M向2.5M浓度演进,阶段性目标为突破3M,从而使能量密度由20Wh/L左右提升至25-30 Wh/L。

2)添加剂创新举例:

无机盐类添加剂:通过向电解液添加Fe₂(S₄)₃,使得电解液可以在50°C环境中,稳定运行160小时;通过钼酸钠添加剂,可以使电解液在120 mA/cm²工况的放电容量提升25.59%。

有机改良剂类:通过向电解液添加D-山梨醇,来抑制低温析晶问题;通过添加L-天冬氨酸,增强负极电解液的可逆性。

2. 隔膜国产替代

1)Nafin膜改性研究举例:

通过膜改性,添加氧化333270°C热处理,加强膜库伦效率。

2)新型膜材料应用研究举例:

应用SPBI两性离子交换膜,使钒渗透率较Nafin低26倍,在500次循环后依然可以维持效率稳定。

大连物化所非氟多孔膜(大连融科产品):成本较Nafin降40%,单耗减少30%。

恒久安泰采用自然结晶法制膜,生成膜宽幅达1500mm(行业主流为800mm),可以显著降低成本。

3. 系统集成创新

混酸电解液体系创新:如恒久安泰通过具有发明专利的硫酸-盐酸的混合电解质提升钒溶解度至2.5ml/L以上,同时可以拓宽电解液的温度适应性(由硫酸45度提升至60度)。

流道设计优化:通过电解液的流道优化,降低泵损能耗比例,目标将能量效率从70%提升至75%以上。

3.4 应用场景与竞争态势

1. 核心优势场景:

根据全钒液流电池的系统特性,其更加适配4小时以上的绿电长时储能场景,风光电全生命周期的储电成本较部分型号锂电低10%~20%。

2. 市场竞争压力:

锂电池凭借成熟产业链已占据电化学储能90%的市场份额,同时随着新能源汽车的高速发展,回收锂电产品市场也在高速发展,作为锂电梯次利用的重要一环,越来越多二次锂电被用于储能场景中。而钒电池一方面由于尚不具备规模化效应,初期一次性投入比较高,另一方面,钒电池的全周期成本需通过20年的寿命才能体现,需要有足够的耐心支撑。

3.全钒液流电池系统集成成本解析:

根据湖北阳光鸿志新能源钒电池储能基地项目环评报告公开资料作为参考,全钒液流电池项目系统成本核心项目如下:

其中电解液占比37%,质子交换膜单项占比7.2%,电堆电极碳毡(用于电解液充放电电流作用)占比40.4%,为核心三大成本项。

该项目的1KWh系统总成本为4204元,其中电解液占比37.1%(1561元),电堆占比54.4%(2289元)。由于钒电池仅需增加电解液即可延长储能时长,当系统扩容至6小时,电解液单位成本维持不变,电堆及控制系统成本分别降至1907元/KWh(降幅16.7%)和143元/KWh(降幅3.1%),推动系统总成本下降10%至3784元/KWh。相较于需同步增加电芯数量的锂/钠电池(单位成本刚性),钒电池在长时储能场景中展现出显著的边际成本递减优势。

在全生命周期成本方面(基于钒电池20000次循环及70%能量效率假设),钒电池2023年成本约为0.22元/kWh(以五氧化二钒价格计算,含电解液残值回收),2025年五氧化二钒价格降至77000元/吨后,成本可降至约0.19元/kWh;

钠离子电池成本相对稳定在0.19元/kWh;锂电池2023年成本约为0.3元/kWh,2025年磷酸铁锂降价后,预计单位成本降至0.2元/kWh。

总体来看,三者在2025年的成本趋于接近,其中钒电池和钠电均为0.19元/kWh,而锂电池略高(0.2元/kWh)。但是由于钒电池的成本是需要在长生命周期才能体现,因此,其在储能领域的价格竞争力不如其他产品路线。

3.5 未来发展方向

钒电池的未来发展方向主要包括三个方面:一是继续推进电解液混酸体系的开发,如通过硫酸-盐酸复合溶液,来使电解液突破浓度与温域限制。二是实现低成本膜材料的突破,通过优化两性离子交换膜官能团比例,简化制备工艺,降低核心膜在系统中的成本占比。三是寻找规模化降本路径,如电解液租赁模式与钒资源循环利用模式等,更快速地拓展其市场份额,而非仅仅依靠政府政策订单。